自动化是发展的必然趋势!随着工业4.0已经在全面铺开,5G时代的到来,德国等一些西方发达国家已经提出工业5.0的构想,自动化生产将会成为一个企业的竞争核心力,因为其带来的产品标准质量化、生产成本、公司产值数据可控化,公司资金精准化等,这无疑会关系到每一个传统企业的竞争力,企业能否在激烈竞争的战场上站稳脚跟,关键看能否把握自动化变革的机遇。

天机自成立以来,持续深耕自动化行业,截止20年底,在工业领域,使用天机产品的客户已超300余家,在线稳定运行机器人5000台套,产品畅销广东、江苏、浙江、上海、福建、湖南、四川、重庆等地。

所见“机”所得

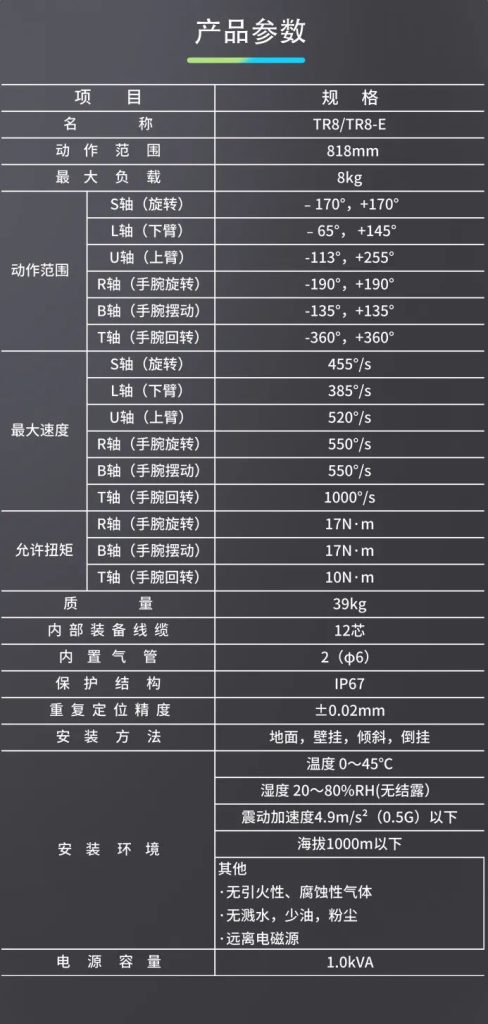

TR8负载8kg,臂长818mm,可搭载各类夹具和传感器,对应高精密组装、检测、打磨、抛光、涂胶、搬运等不同行业应用,通过高速高精密动作,减少节拍显著提高生产效率。

TR8整机防护等级IP67,即使在油雾、粉尘、潮湿、高温等恶劣环境,TR8也可从容应对!

TR8系列赋能汽车零部件、3C电子、制鞋、精密加工、商业等行业帮助客户实现智能化转型升级。

TR系列在制鞋领域的应用

鞋底动态跟随涂胶

在高速流动的传送带上,两台天机TR8机器人末端配合胶水喷枪实现动态跟随喷胶,兼容各种鞋底类型。该方案为客户解决了人工喷胶、涂胶的不均匀、缺胶、溢胶等问题,且大幅度提高生产效率,投资回报周期小于1年。

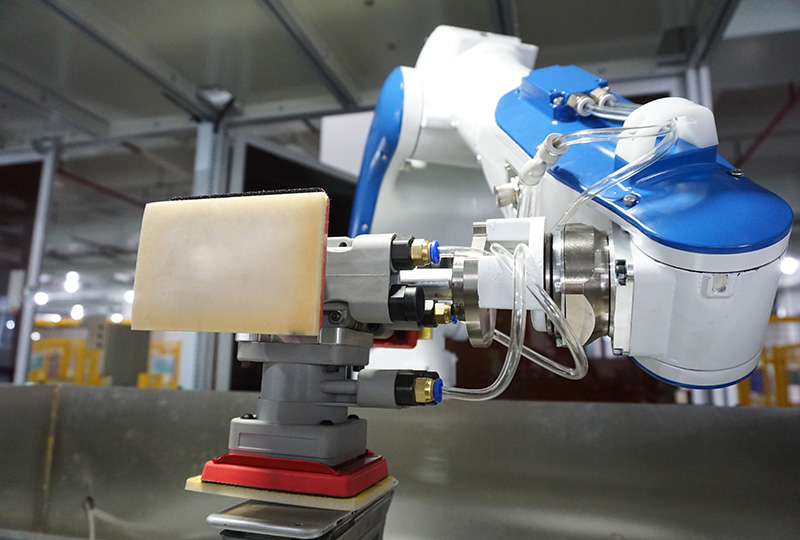

鞋帮力控打磨

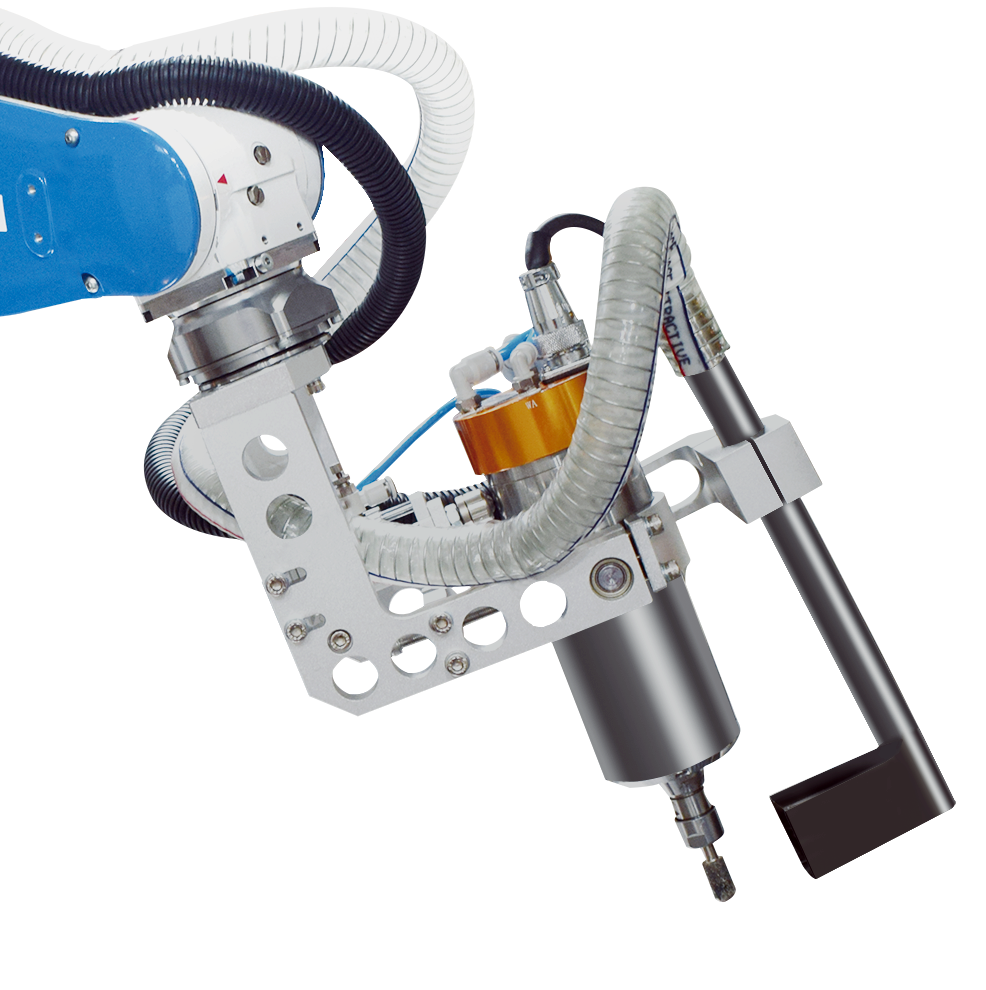

一台天机TR8配合3D智能相机以及力控打磨系统,为客户实现鞋帮全自动化打磨。3D视觉识别出鞋底涂胶面,自动生成三维模型。力控打磨系统采用精度0.1N、频率100hz的六维力-力矩传感器,响应频率达250hz的六轴机器人,实时监测并反馈打磨数据,通过力控打磨系统进行打磨加工,能使系统对接触力更好的感知和反应,降低编程工作复杂度,节约工时,实现柔性自适应打磨生产。作业过程中,机器人即时高质量修正路径,从而实现对打磨力的恒定控制。

TR系列在汽车领域的应用

汽车零部件组装

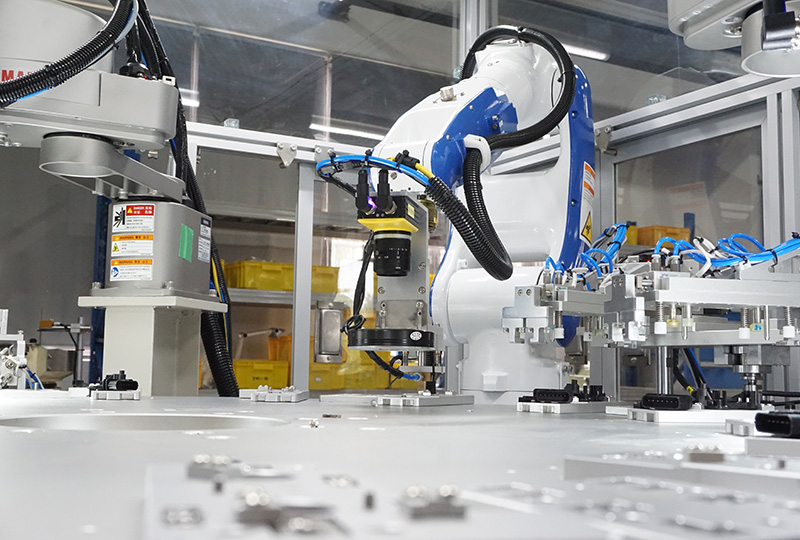

该组装线由2人工上下料位、金属片组装机构、3台开关组装机构成八工位分度转盘式工站,各开关组装工位配合单CCD定位。开关由四轴机械手完成上料和组装。配合CCD和光源组件,精准定位。金属片组装机构采用天机机器人TR8进行来料视觉定位和抓取、组装孔位检测,完成金属片侧面组装。天机机器人TR8完美解决产品组装角度特殊以及行程无法满足要求的各种问题,为客户提供高效、精准、稳定的服务。

旋铆工位上料

该组装线上由一台天机TR8实现对旋铆工位上下料,该方案完美代替人工进行重复性的工作,节省人力至少2人,投资回报率小于1年。

TR系列在PCB行业的应用

PCB板搬运上下料

该生产线由一台天机TR8对传送带上流动的PCB板进行搬运上下料,在不对产品进行损害的情况下高速运转。

TR系列在家电行业的应用

空气净化器胶塞装配

该生产线由天机TR8在流动传送带上的空气净化器产品进行胶塞装配,此项目对精度要求较高,累积误差不超过0.04mm,CT:12s/pcs,良率在90%以上。该方案为客户节省人力至少3人,大幅度提高了产品良率以及生产效率

TR系列在3C领域的应用

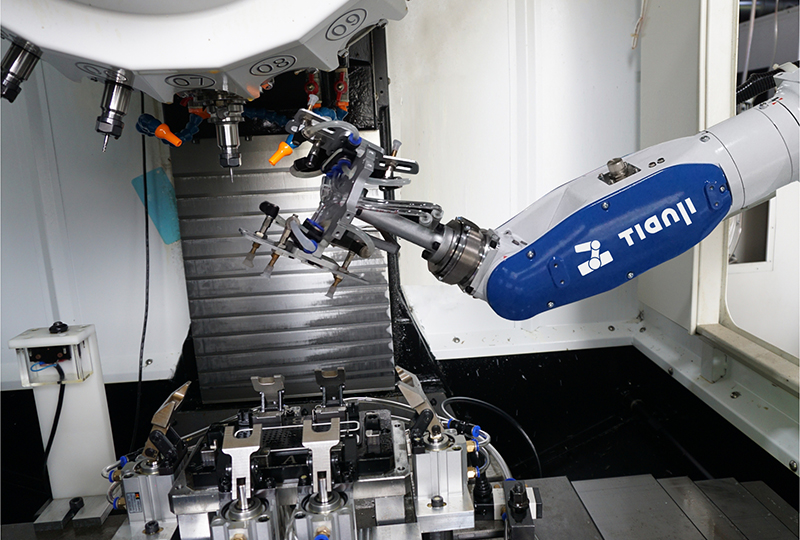

CNC自动化放取料

一台天机机器人TR8对应一台或两台CNC自动上下料,性能稳定,维护简单,车间千台CNC全部由天机机器人自主上下料,CNC加工结束后无需等待,天机机器人TR8自动更换产品,大幅度提高生产效率。

TR8机器人检测

该流水线由不同工艺设备组合而成,物料通过流水线传输,TR8机器人进行全自动上下料,实现生产的最大柔性化。其中工艺设备包括尺寸检测设备、外观检测设备、性能检测设备、精密组装设备等,可用于3C行业各类精密元器件或外壳类产品的尺寸和性能检测。

机器人打磨线

针对客户不同工艺,天机机器人TR8采用单打磨头和三打磨头,结合自动化双层物流传输,并搭载机器人上下料系统,极大提升了客户的良品率和品质一致性。该打磨线适合用于3C行业各类产品外观件的打磨抛光。

手机后盖生产标准工作站

该工站由CNC、TR8上下料、TR8打磨、TR8机器人自动检测及贴辅料工站共同组成。同时采用智能相机进行辅料检测,并用高速精密的直线电机进行探头定位。整个工站3台机器人协同工作,精准、高效、平稳,可节省12个工人。

干冰喷涂

机器人TR8干冰去毛刺结合流水线传输,对产品进行批量化去毛刺。相对人工高效、安全、稳定。

标签:六轴机器人、工业机器人、scara机器人